A Segurança Operacional é um fator decisivo para a continuidade e a confiabilidade das atividades industriais. Em sistemas hidráulicos, a manutenção dos componentes é essencial para garantir que os equipamentos operem com precisão, dentro dos parâmetros estabelecidos, evitando falhas críticas e preservando a integridade dos processos.

Neste artigo, você vai entender o que é a manutenção de componentes hidráulicos, qual sua importância prática nos sistemas industriais e como ela está diretamente relacionada à segurança operacional.

Também serão apresentados os principais componentes que exigem manutenção periódica, os momentos mais indicados para realizá-la, os critérios técnicos que devem ser seguidos e os benefícios obtidos com essa prática.

Ao final, destacamos a relevância de contar com empresas especializadas para resultados consistentes, alinhados às normas técnicas vigentes e segurança operacional.

Por que a Manutenção é essencial em Sistemas Hidráulicos Industriais?

A manutenção de componentes hidráulicos é um procedimento técnico que envolve a verificação, o ajuste e, se necessário, a validação dos parâmetros operacionais de dispositivos como válvulas, sensores, bombas e atuadores. O objetivo é garantir que esses elementos funcionem conforme os padrões estabelecidos pelo fabricante e as demandas específicas do sistema em que estão inseridos.

Em ambientes industriais altamente automatizados, onde a precisão e a confiabilidade são fatores críticos, a manutenção assegura a consistência do desempenho dos componentes, evitando desvios que podem comprometer a estabilidade dos processos.

Além de garantir a conformidade técnica, a manutenção atua como uma estratégia preventiva, contribuindo para a redução do desgaste prematuro de peças, a melhoria da eficiência energética e a diminuição de riscos operacionais. Trata-se, portanto, de uma prática indispensável para manter a integridade dos sistemas hidráulicos e a continuidade produtiva com segurança.

Segundo a ISA (International Society of Automation), “a manutenção e calibração de instrumentos industriais é fundamental para manter a precisão de medição ao longo do tempo, garantindo o controle adequado dos processos e a segurança operacional em ambientes complexos” (ISA, Instrument Calibration and Maintenance Guidelines).

Fonte: https://www.isa.org/intech-home/2017/september-october/departments/new-isa-guidelines-for-managing-a-calibration-prog

Como Calcular a Margem de Segurança Operacional?

A margem de segurança operacional refere-se à diferença entre os limites de operação projetados de um sistema hidráulico e os valores críticos que poderiam levar a falhas ou acidentes.

Essa margem age como uma zona de proteção, garantindo que o sistema continue funcionando de forma segura, mesmo que ocorram variações nas condições operacionais, como mudanças na pressão, vazão e temperatura.

O processo geralmente segue estas etapas:

1. Identificação dos limites operacionais críticos

Determinar os valores máximos e mínimos para cada variável (como pressão e vazão) que os componentes do sistema podem suportar sem comprometer a segurança. Esses limites são definidos pelas especificações do fabricante e pelas normas de segurança aplicáveis.

2. Análise das condições de operação real

Subtrair as condições reais das condições ideais ou limites seguros para calcular a margem de segurança. Quanto maior essa margem, maior a capacidade do sistema de lidar com variações sem comprometer a segurança operacional.

3. Avaliação contínua e ajuste da margem de segurança

A margem de segurança não deve ser estática. Ela deve ser ajustada regularmente com base em mudanças nas condições operacionais, desgaste dos componentes e atualizações nas normas de segurança. A manutenção periódica dos componentes do sistema é essencial para garantir que essa margem seja mantida adequadamente.

Uma margem de segurança bem calculada ajuda a prevenir falhas catastróficas, garantindo que o sistema hidráulico opere dentro de limites seguros, mesmo em situações adversas.

Como a Manutenção impacta diretamente a Segurança Operacional

A Segurança Operacional em ambientes industriais depende, entre outros fatores, do funcionamento preciso e confiável dos componentes hidráulicos.

Quando esses elementos operam fora dos parâmetros ideais, há um aumento significativo no risco de falhas, acidentes e comprometimento da integridade dos equipamentos e da equipe.

Nesta seção, é possível compreender como a manutenção adequada atua na prevenção de situações críticas e contribui para um ambiente de operação mais seguro, estável e eficiente.

Prevenção de Falhas Críticas no Sistema Hidráulico

Componentes desregulados podem gerar oscilações de pressão e vazão, dificultando o controle dos atuadores e sobrecarregando partes do circuito. Esse cenário favorece o surgimento de falhas operacionais, paradas não programadas e perda de desempenho, especialmente em processos contínuos ou de alta exigência.

Ao garantir que cada elemento funcione dentro dos parâmetros especificados, a manutenção permite manter o equilíbrio do sistema hidráulico, reduzindo drasticamente a probabilidade de falhas críticas que podem afetar toda a linha de produção e pôr em risco a segurança operacional.

Redução de Riscos de Acidentes e Danos Materiais

Componentes hidráulicos operando fora de manutenção apresentam comportamento imprevisível, como movimentos bruscos, falhas de resposta ou aplicação indevida de força.

Esses desvios representam uma ameaça direta à segurança operacional e à integridade dos ativos industriais, especialmente em setores que trabalham com cargas pesadas, alta pressão ou movimentos automatizados.

A manutenção funciona como uma medida de contenção preventiva, para que os atuadores e demais componentes respondam de maneira estável, precisa e segura.

Assim, é possível evitar acidentes de trabalho, proteger equipamentos e preservar a segurança operacional — fatores indispensáveis em segmentos como mineração, siderurgia, papel e celulose, entre outros.

>> Leia Também:

O que é uma Válvula Proporcional Hidráulica e qual sua função na Indústria

Saiba o que é uma Bomba Hidráulica Industrial e a importância da Manutenção

Saiba o que é Motor Hidráulico, para que serve e como funciona

Principais Componentes Hidráulicos que exigem Manutenção Periódica

Para garantir a segurança operacional e a eficiência dos sistemas hidráulicos, a manutenção periódica de componentes essenciais é imprescindível. Manter os sistemas funcionando de acordo com os parâmetros corretos não só assegura a eficiência do processo, mas também minimiza o risco de falhas que podem afetar a segurança dos operadores e a integridade dos ativos.

A seguir, destacamos os principais componentes que exigem manutenção regular, com foco na relação direta entre manutenção e segurança operacional:

Servo Válvulas e Válvulas Proporcionais

As servo válvulas e válvulas proporcionais controlam com precisão a vazão e a pressão do fluido hidráulico, fundamentais para a operação dos sistemas automatizados.

Quando mantidas corretamente, elas asseguram respostas rápidas e consistentes, evitando os riscos de desajustes que podem levar a falhas críticas.

A manutenção garante que os parâmetros de controle de pressão e vazão estejam dentro dos limites de segurança, o que é vital para a segurança operacional.

Sensores de Pressão, Temperatura e Posição

Sensores de pressão, temperatura e posição são vitais para o monitoramento constante de variáveis no sistema hidráulico. Eles fornecem dados essenciais para o controle e ajustes em tempo real, permitindo uma resposta rápida a qualquer alteração.

Quando esses sensores não estão com a manutenção em dia, há um risco significativo de leituras imprecisas, o que pode levar a decisões equivocadas sobre ajustes de processo. Por exemplo, uma leitura errada de pressão pode resultar em sobrecarga ou falha de componentes críticos, afetando diretamente a segurança operacional.

Em ambientes de alta pressão ou temperaturas extremas, onde os riscos de falhas são elevados, a manutenção destes sensores é essencial para prevenir acidentes e danos materiais.

Bombas Hidráulicas

Bombas hidráulicas desreguladas podem gerar pressões ou fluxos inadequados, comprometendo o funcionamento do sistema e levando a sobrecargas que resultam em falhas catastróficas.

O desajuste nas bombas pode causar vibrações excessivas, aumento no consumo de energia e desgaste acelerado dos componentes.

Essa falta de manutenção aumenta o risco de falhas críticas e compromete a segurança operacional, já que a falha em fornecer a quantidade correta de fluido pode afetar a resposta de sistemas automatizados e levar a situações perigosas.

Cilindros Hidráulicos

Responsáveis pelos movimentos lineares de força, os cilindros hidráulicos devem ser mantidos para garantir precisão e evitar desvios indesejados nos deslocamentos.

Se os cilindros operarem fora dos parâmetros corretos, eles podem gerar movimentos imprecisos ou desbalanceados, levando a desgastes prematuros nas vedações e falhas mecânicas.

Movimentos inesperados podem comprometer a segurança operacional, especialmente em sistemas que envolvem movimentação de cargas pesadas ou em áreas de risco, como na indústria automotiva ou na construção civil.

Dicas: Quando realizar a Manutenção dos Componentes Hidráulicos?

Em geral, o responsável pela operação industrial pode (e deve!) levar em consideração fases operacionais e de processos que visem minimizar todos os riscos operacionais existentes, principalmente se tratando da previsibilidade de manutenção dos componentes hidráulicos. Dessa forma, deve-se buscar reduzir ao máximo as possíveis perdas e maiores possibilidades de prejuízos operacionais.

Fique atento com alguma das situações abaixo e, em caso de alerta, busque urgentemente por um especialista em reparos de componentes hidráulicos de alta performance:

- Dica 1 – Após determinado número de horas de uso: Muitos fabricantes recomendam intervalos específicos de tempo ou ciclos de operação para manutenção. Cumprir esses intervalos assegura que os componentes mantenham a precisão necessária, evitando riscos operacionais causados por falhas não detectadas.

- Dica 2 – Após manutenções corretivas: Quando um componente é substituído ou reparado, é fundamental realizar manutenção completa para validar os novos ajustes e garantir que o sistema funcione conforme esperado. Isso ajuda a prevenir problemas de segurança operacional que possam surgir devido a configurações inadequadas.

- Dica 3 – Quando surgirem comportamentos anormais: Se houver ruídos incomuns, lentidão nos movimentos ou variações inesperadas de pressão, isso pode indicar que o componente está fora dos padrões ideais. Nesse caso, é essencial realizar uma inspeção detalhada e, se necessário, fazer a manutenção para assegurar a continuidade da segurança operacional.

- Dica 4 – Em cronogramas preventivos: Integrar a manutenção a um plano de manutenção periódica é a maneira mais eficiente de prevenir falhas inesperadas e garantir que os componentes operem dentro dos parâmetros de segurança. Evite ao máximo esperar o pior acontecer para correr atrás de um parceiro de manutenção e reparos industriais.

A Manpec é Especializada em Manutenção Hidráulica de Alta Performance

A Manpec é referência em soluções em consertos, reparos, reformas e recuperação de peças hidráulicas e componentes industriais de alta performance há mais de 30 anos.

Com uma infraestrutura completa, atende aos mais altos padrões de qualidade e exigência, proporcionando suporte especializado para evitar gastos desnecessários com equipamentos hidráulicos de alto custo.

Todos os procedimentos são realizados com rigor técnico, em conformidade com as normas e legislações vigentes no Brasil, como a ABNT (Associação Brasileira de Normas Técnicas), NBR (Normas Brasileiras de Regulamentação) e o selo de qualidade ISO 9001.

A empresa realiza assistência técnica de Válvulas Proporcionais das principais marcas do mercado, como Bosch/Rexroth, Moog, Atos, Parker, Vickers, entre outras.

Dado o alto custo de aquisição desses elementos, a reforma e manutenção é a melhor solução para redução de custos, agilidade e garantia de qualidade no funcionamento dos equipamentos.

Principais Diferenciais Oferecidos pela MANPEC:

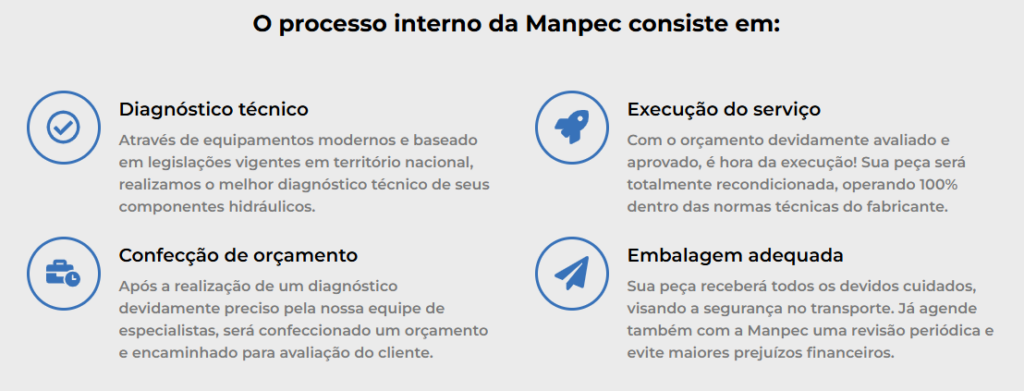

🔹 Experiência e qualificação técnica: Profissionais com conhecimento aprofundado em sistemas hidráulicos são essenciais para diagnosticar corretamente o problema e aplicar a solução mais eficaz.

🔹 Uso de equipamentos modernos para diagnóstico: Equipamentos avançados, como analisadores de vibração, termovisores e sistemas de calibração, garantem diagnósticos mais precisos e eficientes.

🔹 Peças originais e de alta qualidade: A substituição de peças deve ser feita com componentes que atendam aos padrões do fabricante, garantindo durabilidade e desempenho do sistema.

🔹 Garantia dos serviços prestados: Certifique-se de que a empresa oferece garantias sobre os serviços realizados, o que assegura a qualidade do reparo e a longevidade da bomba.

🔹 Atendimento personalizado: Um serviço que compreenda as necessidades específicas do seu sistema hidráulico pode oferecer soluções mais adequadas e eficientes.

Conheça nossas principais soluções de manutenção e reparos, clicando aqui.